【获奖论文回顾】第21届银奖论文:球墨铸铁数字化铸造技术及应用

《球墨铸铁数字化铸造技术及应用》发表在2018年第5期《现代铸铁》杂志上,并获得第二十一届(2018年度)“福士科杯”论文银奖。

该篇论文介绍了铸造CAE技术、热物性参数反求技术、计算机微断层成像技术等数字化技术在球墨铸铁生产中的应用,并给出相应的应用实例。说明了铸造CAE和热物性参数反求技术的应用能够提高缺陷的预测精度,同时缩短工艺设计周期,有效地提供优化的工艺方案,直接指导实际生产,提高球墨铸铁件的生产水平。计算机微断层成像技术的应用突破了传统球墨铸铁中对二维石墨形态的分析,实现了对石墨三维形态的直接分析,拓展了对球墨铸铁的认识水平。

球墨铸铁由于其良好的综合力学性能、低成本及良好的铸造性能而在制造业中得到广泛的应用。随着科学技术的发展,各种新技术逐渐应用到球墨铸铁的生产和研究中,提升了球墨铸铁的生产和研究水平。在实际生产过程中,经常通过铸造模拟仿真系统对其进行工艺优化。而与实际合金一致的合金与造型材料是铸造计算机模拟仿真的基础,是铸造模拟软件是否能够指导实际生产的关键因素之一。球墨铸铁组织中,石墨的形态是影响铸件的重要因素。一般情况下,对石墨球的分析(如球化率、个数、直径等)都集中在二维程度,但随着计算机微断层成像技术的发展,使分析三维下的石墨形态及分布成为可能。笔者将从铸造CAE 技术、热物性参数反求技术、计算机微断层成像技术3 个方面介绍数字化技术在铸铁生产及研究领域的新进展。

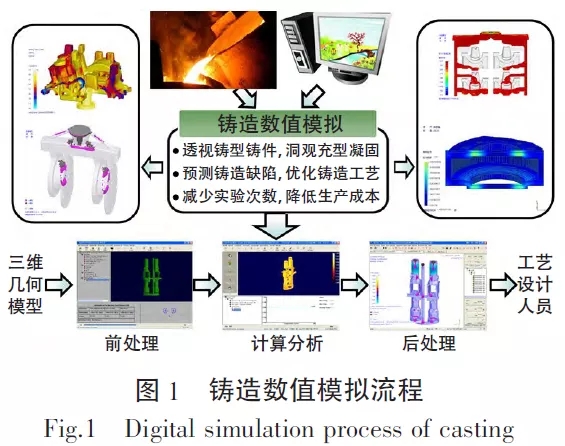

随着数值模拟技术的发展及流体流动、传热、凝固理论的成熟,铸造工艺数值模拟已获得长足发展。通过铸造CAE 技术,可以准确模拟球墨铸铁生产中充型凝固过程的变化,定量预测球墨铸铁件的缺陷。一般铸造数值模拟流程如图1 所示。铸造CAE 的应用能够为铸铁生产有效地提供优化的工艺方案,直接指导实际生产,提高铸件的生产水平。

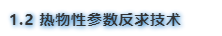

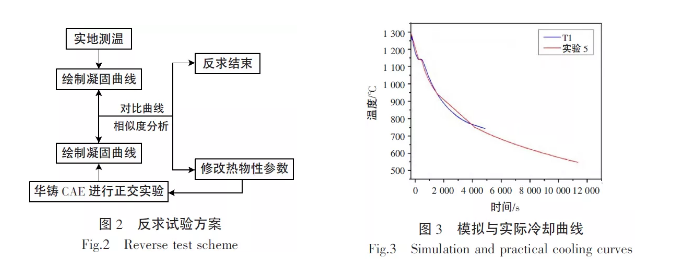

利用反求原理,基于华铸CAE,对球墨铸铁铸件进行正交模拟试验,得到铸件模拟降温曲线。对比正交试验得到的铸件模拟温度曲线和实地测得的铸件测温曲线的相似度,误差分析之后选取与实际温度曲线吻合的模拟曲线,进而确定该合金的热物性参数。图2 为反求试验方案,图3 为模拟与实际冷却曲线。

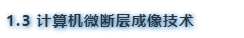

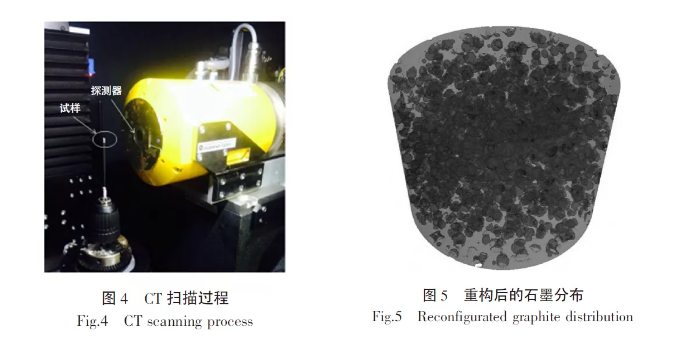

球墨铸铁中石墨球的大小、数量及空间分布对铸件的性能具有重要影响。传统的金相分析无法反应石墨球的空间形貌。随着计算机微断层成像技术的发展,为研究真实石墨三维形貌(包括大小、数量、空间分布等)及其演变规律提供了可能。采用X-ray 计算机微断层成像技术获取试样中所有石墨的三维形态,并结合温度采集、热分析、彩色金相技术等传统技术对球墨铸铁石墨在三维空间的个数、直径、球度以及分布规律进行定量化分析。图4 为CT 扫描过程,图5 为重构后的石墨分布(φ1.6 mm×1.2 mm)

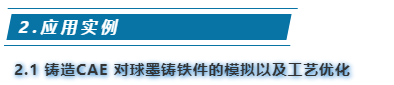

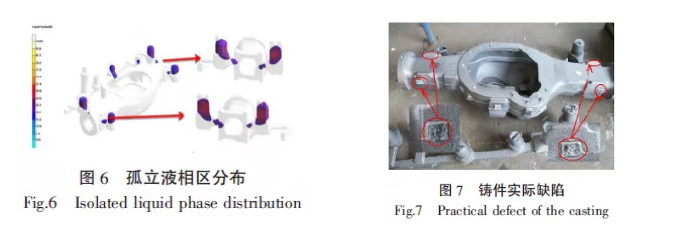

在进行某球墨铸铁件工艺分析时,通过对凝固液相分析发现,铸件的内部出现了孤立液相区(如图6所示),这说明该区域不能得到金属液的补充,在后续凝固中,易形成缩孔、缩松缺陷,图7 为铸件实际缺陷。

经过多次的试算与工艺改进,终确定冒口的工艺优化为:(1)中部冒口移至铸件顶部,在保证补缩的同时,能够保持凝固过程的热平衡;(2)增大了铸件两端部的冒口尺寸,使其有更好的补缩能力。图8 为冒口优化设计方案。

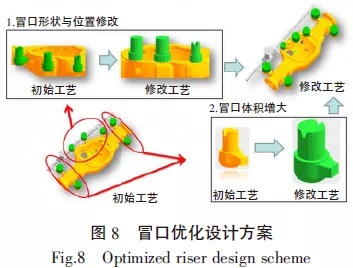

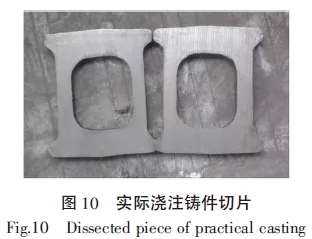

对优化工艺进行模拟,优化后孤立液相区分布如图9 所示,可见,凝固的液相已经移至冒口内部,在铸件内部没有出现孤立液相区,因此,冒口能够较好地对铸件进行补缩,图10 为实际浇注铸件切片。

试验结果表明,修改后的工艺很好地解决两端部冒口与铸件的连接处的孔松缺陷,并且模拟结果与试验结果吻合度较高。

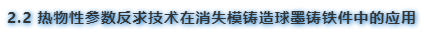

针对消失模球墨铸铁件的铸造特点以及消失模充型过程的复杂性,设计了消失模铸造测温试验,成功获取了测温点的温度数据,铸件结构及热电偶布置如图11 所示。

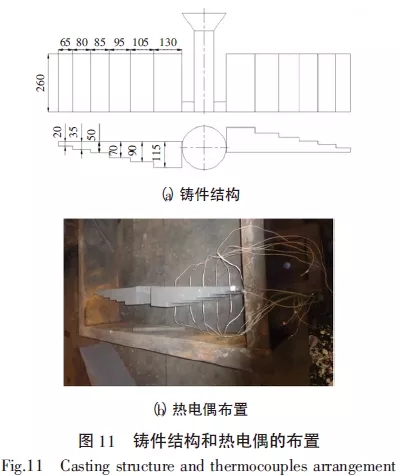

利用华铸CAE 模拟仿真软件,在铸件纵向1/4 处剖开,得到反求前后铸件缺陷位置对比,如图12(a)、图12(b)所示。反求前,铸件缩孔位置集中且较大,不符合球墨铸铁缺陷特性;反求后,铸件缩孔小,范围窄,与实际工艺相符合。因此,反求后的参数更能反应实际铸造环境。为了验证上述分析和模拟结果的有效性,设计并实施了铸件切片试验,沿着图12(c)中箭头所指的位置(铸件横向1/4 处)切开铸件,得到实际铸件缺陷情况,如图12(d)所示,通过观察对比铸件缺陷位置,反求后的铸件缺陷不仅仅符合球墨铸铁凝固的缺陷特性,而且与实际情况一致。

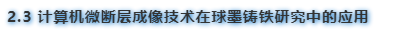

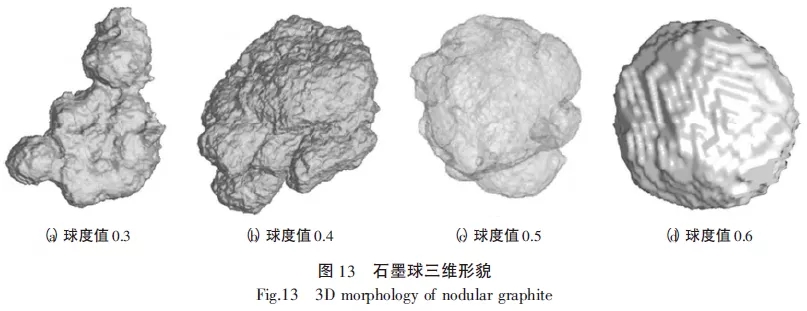

采用计算机微断层成像技术获取阶梯件中石墨的三维形貌,并对三维形貌(个数、直径、球度和空间分布)进行定量分析。研究表明,在球墨铸铁中,根据石墨球的位置,石墨可以分为2 类,即位于共晶团内部的石墨和位于共晶团之间的石墨。位于共晶团内部的石墨具有更大的直径和更小的球度值。随着铸件厚度的增加,位于共晶团间的石墨数量和比例逐渐增加。同时由于共晶团间石墨的存在,石墨存在聚集的现象,且随着壁厚的增加,石墨聚集的现象越明显。图13 为石墨球三维形貌,表明计算机微断层成像技术能够很好地获取球墨铸铁中石墨的形状。

图14 为石墨的实际三维分布,其中,(a)、(b)、(c)为所有石墨的分布,(d)、(e)、(f)是直径为25~50 μm 的石墨分布。铸件为阶梯形铸件,取样位置为阶梯的几何中心;(a)、(d)对应阶梯厚度为15 mm;(b)、(e)铸件厚度为50 mm;(c)、(f)铸件厚度为90 mm。显然,在壁厚处存在着石墨球的聚集现象。

铸造CAE 技术、热物性参数反求技术、计算机微断层成像技术等数字化铸造技术是球墨铸铁生产及研究的重要手段,对球墨铸铁件的生产及对球墨铸铁的研究具有重要推动。同时在球墨铸铁上的成功应用也促进了上述技术的发展,并进一步为铸造业创造更大经济和社会效益。

摘自2018年度论文

全文请见《现代铸铁》2018年第5期

联系我们

中国机械工程学会铸造分会

联系人:王云霞(论文评选)

电话:024-25855720

手机:13940361719

邮箱:wangyunxia@foundrynations.com

联系人:王鑫(征文投稿)

电话:024-25855793

手机:18842811962

邮箱:wangxin@foundrynations.com